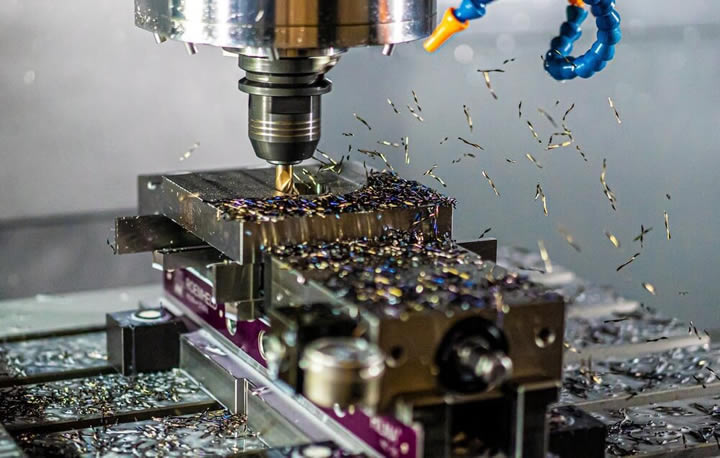

ماشینکاری کنترل عددی کامپیوتری (CNC) میتواند به هر کنترل خودکار کامپیوتری ابزارها، از جمله برش جرقه، برش با جت آب یا برش پلاسما اشاره داشته باشد. آسیاب به دلیل سهولت نسبی عملیات، سادگی مکانیکی و هزینه کم، رایج ترین فرآیند CNC مورد استفاده در صنعت است. با این حال، چندین حالت خرابی مربوط به مکانیکی، الکتریکی و مواد باعث میشود که آسیاب CNC مزیت رقابتی خود را نسبت به سایر تکنیکهای ماشینکاری از دست بدهد. نکته قابل توجه، گرم شدن بیش از حد برش های چرخشی یا مواد آسیاب شده می تواند به طور دائم به دستگاه فرز آسیب برساند و همچنین باعث آسیب بدنی به اپراتور دستگاه شود. برای محدود کردن احتمال گرمای بیش از حد آسیاب در فرآیندهای CNC، تکنیکهای مختلف تولید برای کنترل گرمای تولید شده و در عین حال محدود کردن هزینهها توسعه یافتهاند. در این مقاله مهمترین پیشرفت ها در کاهش گرمای بیش از حد برای آسیاب CNC ارائه می شود.

خنک کننده با مابعات

خنکسازی با مایعات، که به عنوان خنککننده مرطوب نیز شناخته میشود، احتمالاً متداولترین روش خنککننده است که شامل پاشیدن یک جت ثابت خنککننده بر روی ناحیه تماس بین ابزار و مواد آسیاب شده است. این یک راه بسیار ایمن برای کاهش گرما است در حالی که بسیار مؤثر است. جت خنک کننده همچنین دارای مزیت شستن تراشه های مواد تولید شده در طول فرآیند آسیاب از ناحیه تماس است. نکات منفی شامل هزینه های بالای مایع خنک کننده و نحوه پخش آن در داخل و اطراف دستگاه است که نیاز به تمیز کردن بیشتر دارد. علاوه بر این، مایع خنک کننده مصنوعی اغلب سمی است و می تواند ذرات مضر برای محیط زیست و سلامت انسان ایجاد کند.

روانکاری جامد

مایعات فلزکاری قوی یا پمادهای صنعتی را می توان به عنوان جایگزینی برای مایعات با چسبندگی کمتر استفاده کرد. آب و خاک را می توان با استفاده از مایعات خنک کننده با پایه معدنی که در خنک سازی سیل استفاده می شود آلوده کرد. از آنجایی که به سیال کمتری نسبت به سرمایش سیلابی نیاز است، روانکاری جامد سازگارتر با محیط زیست و اغلب مقرون به صرفه تر است. متأسفانه، روانرسانی کارآمدی کمتری نسبت به یک سیستم پاشش ثابت و بدون اصطکاک کمتری دارد و نیاز به استفاده منظم در ناحیه تماس دارد. همچنین، روانکاری جامد برای کاربردهایی که نیاز به پاکسازی سریع تراشه های مواد دارند، خوب نیست.

حداقل مقدار روغن کاری (MQL)

MQL تکنیکی است که سعی می کند از کمترین مقدار ممکن مایع برش برای ماشین کاری استفاده کند. از آنجایی که خنککننده سیل از مقادیر زیادی مایع خنککننده استفاده میکند، هزینهها و اثرات زیستمحیطی فرآیند ماشینکاری را افزایش میدهد، MQL به دنبال کاهش این عوامل با پایهگذاری نیازهای خنککننده بر اساس نیازهای خاص یک فرآیند است. به همین دلیل، فرآیندهای MQL باید با دقت بیشتری مهندسی شوند، زیرا یک اشتباه محاسباتی می تواند به معنای عواقب ناگواری برای ماشین یا اپراتورهای آن باشد.

هوای فشرده

استفاده حداقلی از روانکاری از طریق MQL یا روانکاری جامد به طور قابل توجهی باعث کاهش مقدار عامل خنک کننده مورد نیاز می شود. هوای فشرده راه حلی است که می تواند هرگونه نیاز به روان کننده را برطرف کند، بنابراین با مسائل مربوط به دفع و هزینه متغیر مقابله می کند. استفاده از هوای فشرده ممکن است مقرون به صرفه ترین راه برای خنک کردن فرآیند ماشینکاری CNC باشد و تراشه ها را به سرعت پاک کند. متأسفانه، این واقعیت که خنک کننده با هوای فشرده کیفیت روانکاری ندارد، آن را به سختی در فرآیندهای اصطکاک شدید قابل استفاده است.

خنک کننده برودتی

نیتروژن مایع را می توان به ابزار تزریق کرد تا سطح آسیاب را در طول فرآیند خنک نگه دارد. شواهد نشان داده است که این روش سطح صاف تری نسبت به خنک کننده سیل ایجاد می کند و ابزارهای تزریق شده چرخه عمر طولانی تری نسبت به نمونه های معمولی خود دارند. با توجه به اینکه هزینه های متغیر نسبتاً کمی دارد زیرا از مقدار زیادی خنک کننده سیل استفاده نمی شود، گزینه مناسبی برای کاربردهایی است که در آنها استفاده از خنک کننده های خارجی امکان پذیر نیست.

کدام روش بهترین است؟

هیچ روشی به طور یک طرفه بهتر از بقیه نیست. هر روش دارای مزایا و معایبی است که می تواند بسته به زمینه خاصی که در آن تراش CNC مورد نیاز است، به یک فرآیند ارزش اضافه کند. مهم است که به یاد داشته باشید که انتخاب روش مناسب برای جلوگیری از گرمای بیش از حد باید قبل از هر چیز با توجه به ایمنی اپراتورها انجام شود. بسیاری از حوزه های قضایی دارای مقرراتی برای فرآیندهای ماشینکاری هستند که بدون شک بر انتخاب یک فرآیند خنک کننده تأثیر می گذارد.